ડી.આઇ.આઇ. બોર્ડ બોર્ડ ટ્રીટમેન્ટ ટ technologyક્નોલ carbonજી કાર્બન સિરીઝ ડાયરેક્ટ પ્લેટિંગ

1. કાર્બન શ્રેણીની સીધી પ્લેટિંગની ઇતિહાસ

સર્કિટ બોર્ડ ઉદ્યોગમાં 35 વર્ષથી કાર્બન સીરીઝની ડાયરેક્ટ પ્લેટિંગ પ્રક્રિયાનો વ્યાપક ઉપયોગ કરવામાં આવે છે. ઉદ્યોગમાં વ્યાપકપણે ઉપયોગમાં લેવામાં આવતી પ્રક્રિયાઓમાં બ્લેક હોલ, ગ્રહણ અને પડછાયાઓ શામેલ છે. મૂળ બ્લેક હોલ ડાયરેક્ટ પ્લેટિંગ તકનીકનું 1984 માં પેટન્ટ હતું અને પ્લેટિંગ એફઆર -4 થ્રી-હોલ પેનલ પ્રક્રિયા તરીકે વ્યાપારી ધોરણે સફળ રહી છે.

કેમ કે બ્લેક હોલ એક કોટિંગ પ્રક્રિયા છે, કેમિકલ કોપર સિંક જેવી રેડoxક્સ પ્રક્રિયા નથી, તકનીકી વિવિધ ડાઇલેક્ટ્રિક સામગ્રીની સપાટીની પ્રવૃત્તિ પ્રત્યે સંવેદનશીલ નથી અને તે પદાર્થોને હેન્ડલ કરી શકે છે જેનું metallize કરવું મુશ્કેલ છે. તેથી, લવચીક સર્કિટ્સ, ઉચ્ચ પ્રદર્શન અથવા ખાસ સામગ્રી, જેમ કે પોલિટેટ્રાફ્લોરોઇથિલિન (પીટીએફઇ) માં પોલિમાઇડ ફિલ્મોમાં આ પ્રક્રિયાનો વ્યાપક ઉપયોગ કરવામાં આવ્યો છે. કાર્બન અને ગ્રેફાઇટની સીધી પ્લેટિંગ તકનીકને એરોસ્પેસ અને લશ્કરી એવિઓનિક્સ એપ્લિકેશન માટે મંજૂરી આપવામાં આવી છે અને આઇપીસી -6012 ડી સ્પષ્ટીકરણના વિભાગ 3.2.6.1 ની આવશ્યકતાઓને પૂર્ણ કરે છે.

2.સીરકીટ બોર્ડનો વિકાસ

મુદ્રિત સર્કિટ બોર્ડ ડિઝાઇનની જરૂરિયાત સાથે, છેલ્લા કેટલાક વર્ષોમાં સીધી ઇલેક્ટ્રોપ્લેટિંગ પ્રક્રિયાઓ વિકસતી રહી છે. મિનિએટ્યુરાઇઝેશન ડ્રાઇવને લીધે, મુખ્ય ઘટકોથી લઈને સપાટીના માઉન્ટ ઘટકો સુધી, પીસીબી ડિઝાઇન વધુ પિન સાથેના સૂક્ષ્મ ઘટકોને અનુકૂળ થવા માટે વિકસિત થઈ છે, જેના પરિણામે પીસીબીના સ્તરો, ગા circuit સર્કિટ બોર્ડ્સ અને છિદ્રો દ્વારા વ્યાસ ઓછો થાય છે. ઉચ્ચ પાસા રેશિયોના પડકારોનો સામનો કરવા માટે, ઉત્પાદન લાઇનની તકનીકી લાક્ષણિકતાઓમાં માઇક્રોપોર્સના સોલ્યુશન ટ્રાન્સફર અને વિનિમયની સુધારણા શામેલ હોવી જોઈએ, જેમ કે છિદ્રોને ઝડપથી ભીના કરવા અને હવાના પરપોટાને દૂર કરવા માટે, અલ્ટ્રાસોનિક તરંગોનો ઉપયોગ, અને જાડા સર્કિટને અસરકારક રીતે સૂકવવા માટે હવા છરી અને ડ્રાયરને સુધારવાની ક્ષમતા. બોર્ડ પર નાના છિદ્રો.

ત્યારથી, પીસીબી ડિઝાઇનરોએ આગલા તબક્કામાં પ્રવેશ કર્યો છે: બ્લાઇન્ડ હોલ ભૂખ, પિનની સંખ્યા અને બોલ ગ્રીડની ઘનતા ડ્રિલિંગ અને વાયરિંગ માટે ઉપલબ્ધ બોર્ડ સપાટીથી વધી છે. બોલ ગ્રીડ એરે પેકેજીસ (બીજીએ) ની 1.27 મીમીથી 1.00 મીમી ગ્રીડ અને ચિપ સ્કેલ પેકેજો (સીએસપી) ની 0.80 મીમીથી 0.64 મીમી ગ્રીડ સાથે, માઇક્રો બ્લાઇન્ડ હોલ એચડીઆઈ તકનીકીના પડકારોને પહોંચી વળવા ડિઝાઇનરો માટે એક હથિયાર બની છે.

1997 માં, ફિચર ફોનોએ મોટા પાયે ઉત્પાદન માટે 1 + N + 1 ડિઝાઇનનો ઉપયોગ કરવાનું શરૂ કર્યું; આ લેયર કોર પરના ઓવરલેમાં માઇક્રો-બ્લાઇંડ છિદ્રો સાથેની એક ડિઝાઇન છે. મોબાઇલ ફોનના વેચાણની વૃદ્ધિ સાથે, પ્રી-એચિંગ વિંડોઝ અને સીઓ 2 લેસર, યુવી, યુવી-ય -એજી લેસર અને સંયુક્ત યુવી-સીઓ 2 લેસર, માઇક્રો બ્લાઇંડ હોલ્સ બનાવે છે. માઇક્રો-બ્લાઇન્ડ વાયાઝ ડિઝાઇનર્સને બ્લાઇન્ડ વાયાઝ હેઠળ રૂટ કરવાની મંજૂરી આપે છે, જેથી તેઓ સ્તરોની સંખ્યામાં વધારો કર્યા વિના વધુ પિન ગ્રીડનું ફરીથી વિતરણ કરી શકે. એચડીઆઈ હાલમાં ત્રણ પ્લેટફોર્મ્સમાં વ્યાપકપણે ઉપયોગમાં લેવાય છે: મિનિઆટ્યુરાઇઝ્ડ પ્રોડક્ટ્સ, હાઇ-એન્ડ પેકેજિંગ અને ઉચ્ચ પ્રદર્શન ઇલેક્ટ્રોનિક ઉત્પાદનો. મોબાઇલ ફોન ડિઝાઇનમાં લઘુચિત્રકરણ હાલમાં સૌથી ઉત્પાદક એપ્લિકેશન છે.

3. ડાયરેક્ટ પ્લેટિંગ

અંધ છિદ્રો અને એચડીઆઈ માઇક્રોવીયસના મેટલાઇઝેશન પડકારોને પહોંચી વળવા માટે બ્લેક હોલ્સ જેવી સીધી પ્લેટિંગ સિસ્ટમો તકનીકી અવરોધોને દૂર કરવી આવશ્યક છે. જ્યારે બ્લાઇંડ હોલનું કદ ઘટાડવામાં આવે છે, ત્યારે બ્લાઇન્ડ હોલના તળિયે કાર્બન કણોને દૂર કરવાની મુશ્કેલીમાં વધારો થાય છે, પરંતુ બ્લાઇન્ડ હોલની નીચેની સફાઈ એ એક મુખ્ય પરિબળ છે જે વિશ્વસનીયતાને અસર કરે છે; તેથી, નવા ક્લીનર્સ અને માઇક્રો-એચિંગ એજન્ટોનો વિકાસ એ અંધત્વને સુધારવા માટે છે કે છિદ્રની નીચે કેવી રીતે સાફ કરવી.

આ ઉપરાંત, સિદ્ધાંત અને વ્યવહારુ અનુભવના આધારે, માઇક્રો-ઇરોશન સેક્શનની નોઝલ ડિઝાઇનને સ્પ્રે-પલાળીને-છંટકાવના રૂપરેખાંકનના સંયોજન તરીકે સુધારવામાં આવી હતી. પ્રેક્ટિસ અસરકારક ડિઝાઇન સાબિત થઈ છે. નોઝલ અને સર્કિટ બોર્ડની સપાટી વચ્ચેનું અંતર ઓછું થાય છે, નોઝલ વચ્ચેનું અંતર ઓછું થાય છે, અને સર્કિટ બોર્ડ પર સ્પ્રે ઇફેક્ટ ફોર્સ વધી જાય છે. વિગતોને જાણીને, નવી નોઝલ ડિઝાઇન અસરકારક રીતે છિદ્રો અને અંધ છિદ્રો દ્વારા ઉચ્ચ પાસા રેશિયોને નિયંત્રિત કરી શકે છે.

સ્માર્ટ ફોન્સની આગલી પે generationીના વિકાસ સાથે, ઉત્પાદકોએ છિદ્રો દૂર કરવા માટે સ્ટેક્ડ બ્લાઇન્ડ હોલ ડિઝાઇનના કોઈપણ સ્તરનો ઉપયોગ કરવાનું શરૂ કર્યું, જેણે વલણ આપ્યું કે લાઇન પહોળાઈ અને લાઇન અંતર 60acm થી ઘટાડીને 40μm કરવામાં આવ્યા, સર્કિટનું નિર્માણ બોર્ડ્સ આ પ્રક્રિયામાં વપરાયેલી મૂળ તાંબાની વરખની જાડાઈ સતત 18 μm થી 12 μm થી 9 .m સુધી ઘટાડી છે. અને કોઈપણ લેયર સર્કિટ બોર્ડના દરેક સુપરિમ્પોઝ્ડ લેયરને એકવાર મેટલાઇઝ અને ઇલેક્ટ્રોપ્લેટેડ કરવાની જરૂર છે, જે ભીની પ્રક્રિયાની ક્ષમતાની માંગમાં મોટા પ્રમાણમાં વધારો કરે છે.

સ્માર્ટફોન એ લવચીક અને સખત-ફ્લેક્સ સર્કિટના મુખ્ય વપરાશકર્તાઓ પણ છે. પરંપરાગત રાસાયણિક કોપર પ્લેટિંગ પ્રક્રિયાની તુલનામાં, કોઈપણ સ્તરના ઉત્પાદનમાં સીધા પ્લેટિંગની અરજી, લવચીક સર્કિટ બોર્ડ (એફપીસી) અને સખત-ફ્લેક્સ સર્કિટ બોર્ડ નોંધપાત્ર રીતે વધ્યું છે, કારણ કે આ પ્રક્રિયાને પરંપરાગત રાસાયણિક તાંબાની પ્રક્રિયા સાથે સરખામણી કરવામાં આવે છે ઓછી કિંમત , પાણીનો ઓછો વપરાશ, ઓછું કચરો જળ ઉત્પાદન

P.પીસીબીની વધતી જતી સાંકડી લાઇન પહોળાઈ / લાઇન અંતર આવશ્યકતાઓમાં એચિંગ depthંડાઈના કડક નિયંત્રણની જરૂર છે

હવે, નવીનતમ પે generationીના સ્માર્ટફોન અને અદ્યતન પેકેજિંગ ધીમે ધીમે વૈકલ્પિક અર્ધ-એડિટિવ પદ્ધતિ (એમએસએપી) અપનાવી રહ્યાં છે. 30/30 માઇક્રોન લાઇન પહોળાઈ અને પિચ ડિઝાઇન પ્રાપ્ત કરવા માટે એમએસએપી 3μm અલ્ટ્રા-પાતળા વરખનો ઉપયોગ કરે છે. અલ્ટ્રા-પાતળા કોપર વરખનો ઉપયોગ કરીને ઉત્પાદન પ્રક્રિયામાં, દરેક પ્રક્રિયામાં માઇક્રો-એચિંગ ગ્રુવ્સના ડંખ કાટની માત્રાને ચોક્કસપણે નિયંત્રિત કરવી જરૂરી છે. ખાસ કરીને પરંપરાગત રાસાયણિક તાંબાના નિમજ્જન અને સીધી પ્લેટિંગ પ્રક્રિયાઓ માટે, સપાટીના તાંબાના વરખના ડંખના કાટની માત્રા ખૂબ જ સચોટ રીતે નિયંત્રિત હોવી જોઈએ

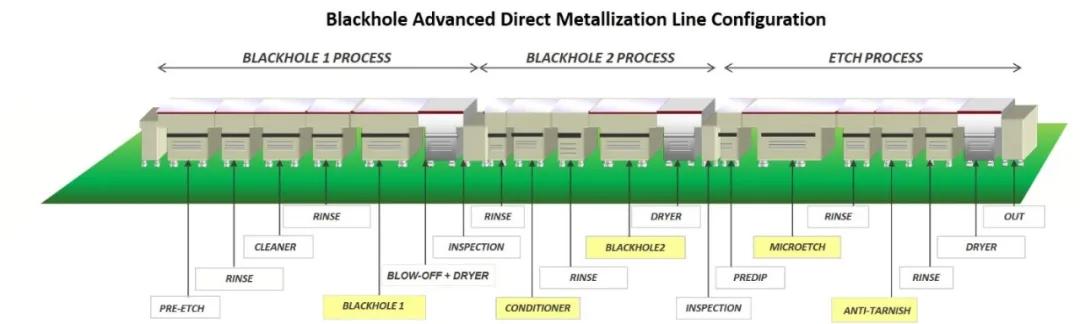

ઉપકરણોની ગોઠવણીમાં 5. વિકાસ

એમ.એસ.એ.પી. પ્રક્રિયા સાથે મેળ ખાતી સીધી પ્લેટિંગ પ્રક્રિયાને izeપ્ટિમાઇઝ કરવા માટે, સંપૂર્ણ ઉત્પાદનમાં મૂકતા પહેલા વિવિધ જુદી જુદી ઉપકરણોની પ્રાયોગિક લાઇન પર ધીમે ધીમે પરીક્ષણ કરવામાં આવ્યું. પરીક્ષણ પરિણામો દર્શાવે છે કે, સારી સાધનસામગ્રીની રચના દ્વારા, એક સમાન સંચાલક કાર્બન કોટિંગ વિશાળ operatingપરેટિંગ રેન્જ હેઠળ પ્રદાન કરી શકાય છે.

ઉદાહરણ તરીકે, કાર્બન શ્રેણીની સીધી પ્લેટિંગ પ્રક્રિયામાં, પેટન્ટ રોલર ગોઠવણીનો ઉપયોગ કાર્બન કોટિંગને વધુ સમાન બનાવવા માટે થાય છે. અને પ્રોડક્શન બોર્ડની સપાટી પર કાર્બન જુબાની માત્રા ઘટાડે છે, કાર્બન સસ્પેન્શનની માત્રા ઘટાડે છે, અને તે જ સમયે અંધ છિદ્રોના ખૂણા પર અથવા છિદ્રો દ્વારા અતિશય જાડા કાર્બન સ્તરને અટકાવે છે.

પોસ્ટ-માઇક્રોએચિંગ ટાંકીના સાધનોની વિશિષ્ટતાઓ પણ ફરીથી ડિઝાઇન કરવામાં આવી છે. શું બ્લાઇન્ડ હોલનું તળિયું 100% સંપૂર્ણપણે સ્વચ્છ છે તે ઉત્પાદકની સૌથી સંબંધિત ગુણવત્તાની સમસ્યા છે. જો અંધ છિદ્રના તળિયે કાર્બન અવશેષો હોય, તો તે વિદ્યુત પરીક્ષણ દરમિયાન પરીક્ષણ પસાર કરી શકે છે, પરંતુ વહનનું ક્રોસ-વિભાગીય ક્ષેત્ર ઘટાડ્યું હોવાથી, બંધન બળ પણ ઘટાડો થાય છે, પરિણામે ગેરહાજરીને કારણે તૂટી જાય છે. વિધાનસભા દરમિયાન થર્મલ તણાવની નિષ્ફળતાની સમસ્યા. જેમ કે બ્લાઇંડ હોલનો વ્યાસ પરંપરાગત 100 માઇક્રોનથી 150 માઇક્રોનથી ઘટાડીને 60 માઇક્રોનથી ઘટાડીને 60 માઇક્રોન કરવામાં આવે છે, તેથી માઇક્રો-એચિંગ ગ્રુવની સાધન લાક્ષણિકતાઓમાં સુધારો કરવો એ ઉત્પાદનની વિશ્વસનીયતા માટે નિર્ણાયક છે.

અંધ છિદ્રના તળિયે રહેલા કાર્બન અવશેષોને સંપૂર્ણપણે દૂર કરવાની પ્રક્રિયા ક્ષમતાને સુધારવા માટે માઇક્રો-એચિંગ ટાંકીના ઉપકરણ વિશિષ્ટતાઓમાં ફેરફાર કરવા માટે પરીક્ષણ અને સંશોધન દ્વારા, તે માસ પ્રોડક્શન લાઇન પર લાગુ કરવામાં આવી છે. ડંખની માત્રા પર વધુ ચોક્કસ નિયંત્રણ પ્રદાન કરવા માટે પ્રથમ મોટી સુધારણામાં ડ્યુઅલ ઇચ ગ્રુવ્સનો ઉપયોગ શામેલ છે. પ્રથમ તબક્કામાં, તાંબાની સપાટી પરના મોટાભાગના કાર્બનને દૂર કરવામાં આવે છે, અને બીજા તબક્કામાં, તાજી અને શુધ્ધ માઇક્રો-એચિંગ સોલ્યુશનનો ઉપયોગ કાર્બન કણોને સમૂહ ઉત્પાદન બોર્ડમાં પાછા જતા અટકાવવા માટે કરવામાં આવે છે. બીજા તબક્કામાં, સર્કિટ બોર્ડની સપાટી પરના માઇક્રો-એચિંગની સમાનતામાં મોટા પ્રમાણમાં સુધારો કરવા માટે, કોપર વાયર ઘટાડવાની તકનીક પણ અપનાવવામાં આવી હતી.

સર્કિટ બોર્ડ સપાટી પર ડંખની માત્રાની ભિન્નતાને ઘટાડવાથી બ્લાઇંડ હોલના તળિયે કુલ એચીંગ રકમ ચોક્કસપણે નિયંત્રિત કરવામાં મદદ મળે છે. ડંખની માત્રાની વિવિધતા રાસાયણિક સાંદ્રતા, નોઝલ ડિઝાઇન અને સ્પ્રે પ્રેશર પરિમાણો દ્વારા સખત રીતે નિયંત્રિત થાય છે

6.કેમિકલ સુધારો

રાસાયણિક સુધારણાની બાબતમાં, ડંખના કાટને કાબૂમાં રાખવાની ક્ષમતાને ધ્યાનમાં લેતા પરંપરાગત છિદ્ર સફાઇ એજન્ટો અને માઇક્રો-એચિંગ પોશનને પરીક્ષણ અને સંશોધિત કરવામાં આવ્યા હતા. સફાઇ એજન્ટમાં કાર્બનિક ઉમેરણો ફક્ત તાંબાની સપાટી પર જ પસંદ કરવામાં આવે છે, અને રેઝિન સામગ્રી પર જમા કરવામાં આવશે નહીં. તેથી, કાર્બન કણો ફક્ત આ વિશેષ કાર્બનિક કોટિંગ પર જમા કરવામાં આવશે. જ્યારે સર્કિટ બોર્ડ માઇક્રો-એચિંગ ગ્રુવમાં પ્રવેશ કરે છે, ત્યારે જૈવિક કોટિંગ એસિડિક પ્રવાહીમાં ઉચ્ચ દ્રાવ્યતા ધરાવે છે. તેથી, માઇક્રો-એચિંગ ગ્રુવમાં એસિડ દ્વારા કાર્બનિક કોટિંગને દૂર કરવામાં આવે છે, અને તે જ સમયે, કાર્બન કણો હેઠળની તાંબાની સપાટી બાજુથી બનાવવામાં આવે છે, જે તે જ બાજુના કાર્બન કણોને દૂર કરવાને વેગ આપી શકે છે.

બીજો સુધારણા પ્રોજેક્ટ એ છે કે બે-ઘટક માઇક્રો-એચિંગનો ઉપયોગ કાર્બન કણોને દૂર કરવાની અને તાંબાની વરખની સપાટીની સૂક્ષ્મ-રફનેસને ઘટાડવાની ક્ષમતામાં સુધારો કરી શકે છે. કોપર સપાટીની રફનેસને સૂકી ફિલ્મના સંલગ્નતા માટે અનુકૂળ રહેવા દો. પરીક્ષણ પરિણામો બતાવે છે કે અંધ છિદ્રનું પ્રમાણમાં સરળ તળિયું અંધ છિદ્રના તળિયે પ્લેટિંગની વિશ્વસનીયતામાં સુધારો કરવામાં મદદ કરે છે. Carbonપ્ટિમાઇઝ કાર્બન સિરીઝ સીધી પ્લેટિંગ પ્રક્રિયા પછી, બ્લાઇંડ હોલના તળિયે કોપર વરખ સંપૂર્ણપણે સાફ થઈ ગયો છે, જે ઇલેક્ટ્રોપ્લેટેડ કોપરને તાંબાના વરખ પર કોપર જાળી પર સતત પ્લેટિંગની શ્રેષ્ઠ સંલગ્નતા પ્રાપ્ત કરવા માટે પરવાનગી આપી શકે છે.

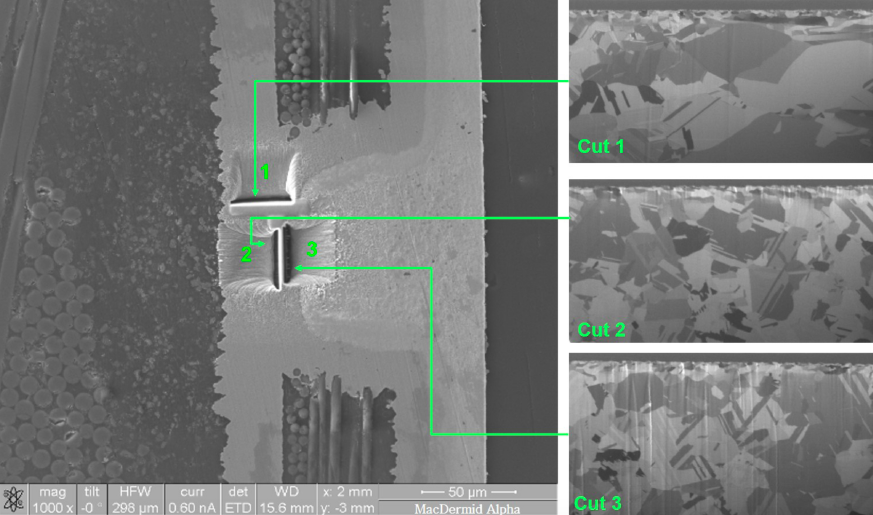

કી પ્રક્રિયા ટાંકીઓ અને રસાયણોમાં વિશિષ્ટ સુધારાઓનું સંયોજન અલ્ટ્રા-પાતળા કોપર વરખનો ઉપયોગ કરીને ઉત્પાદન માટે યોગ્ય એડવાન્સ્ડ એચડીઆઈ / એમએસએપી પ્રક્રિયા બનાવે છે. કોપર-કોપર ડાયરેક્ટ બોન્ડિંગના એક ઇન્ટરફેસ દ્વારા, સતત મેટલ જાળી બનાવવામાં આવે છે, જે બ્લાઇંડ છિદ્રોની વિશ્વસનીયતામાં સુધારો કરે છે. માઇક્રો-એચિંગ ગ્રુવની સારવાર અંધ છિદ્રના તળિયે કોપર વરખની આદર્શ સૂક્ષ્મ-રફનેસને છિદ્ર ભરવા ઇલેક્ટ્રોપ્લેટેડ કોપર સબસ્ટ્રેટ તરીકે ઉપયોગમાં લેવાની મંજૂરી આપે છે. આ કોપર વરખની જાળી સાથે અંધ છિદ્રના તળિયે ઇલેક્ટ્રોપ્લેટેડ કોપરની જાળીના સતત વિકાસને પ્રોત્સાહન આપે છે. સામાન્ય ઉચ્ચ તાપમાન ગરમીની સારવાર પછી, તાંબાના અનાજને જાળીમાં ગોઠવવામાં આવે છે અને સંપૂર્ણ મેટલ જાળી બનાવે છે.

પાતળા કાપી નાંખવા માટે એફઆઈબી કટીંગના નમૂનાઓનું નિરીક્ષણ અને વિશ્લેષણ દર્શાવે છે કે ઇન્ટરફેસ રેખાઓ અનાજના કદ અને બંધારણમાં સમાન છે (આકૃતિ 5). થર્મલ આંચકો અથવા થર્મલ સાયકલિંગ પછી, અંધ છિદ્ર અને ઇલેક્ટ્રોપ્લેટેડ કોપરના તળિયે કોપર વરખની વચ્ચેની સીમા મુશ્કેલ છે, એવું જાણવા મળે છે કે ત્યાં કોઈ નેનો-રદબાતલ નથી કે અન્ય પ્રક્રિયાઓ સંભવિત છે, સિવાય કે તે આવા પરિબળોને કારણે ન થાય. ઓક્સિડેશન અથવા પ્રદૂષણ તરીકે.

ઇલેક્ટ્રોપ્લેટેડ કોપર લેયર અને ટાર્ગેટ પેડ વચ્ચેના ઇન્ટરફેસની કેન્દ્રિત આયન બીમ (એફઆઈબી) ઇમેજિંગ, અગ્રણી સીધી ઇલેક્ટ્રોપ્લેટિંગ તકનીક, થર્મલ તણાવમાં સારી કામગીરી કરવા માટે મજબૂત તાંબુ-તાંબુના બંધનને સક્ષમ કરે છે..

"બ્લેક હોલ" જેવી સીધી ઇલેક્ટ્રોપ્લેટિંગ પ્રોડક્શન લાઇનનો ઉપયોગ હાલમાં 3 માઇક્રોન અલ્ટ્રા-પાતળા કોપર વરખના વૈકલ્પિક અર્ધ-એડિટિવ (એમએસએપી) મોટા પાયે ઉત્પાદન પ્રક્રિયામાં થાય છે. આ સિસ્ટમો સંબંધિત ઉપકરણોનો ઉપયોગ કરે છે જે મોટા પ્રમાણમાં ઉત્પાદનમાં માઇક્રો-એચિંગની માત્રાને ચોક્કસપણે નિયંત્રિત કરે છે. આ ઉપકરણો સાથે ઉત્પાદિત 12-લેયર સર્કિટ બોર્ડે 300 સાયકલ આઈએસટી પરીક્ષા પાસ કરી છે. ઉપરોક્ત ઉત્પાદનોમાં, બ્લેક છિદ્રોનો ઉપયોગ એલ 2/10 અને એલ 3/11 માં એમએસએપી પ્રક્રિયા દ્વારા કરવામાં આવે છે. બ્લાઇન્ડ હોલ્સનું કદ 80 ~ 100 x 45μm છે, અને દરેક સર્કિટ બોર્ડમાં 2 મિલિયન બ્લાઇન્ડ હોલ હોય છે.

પ્રક્રિયામાં કાર્બન અવશેષો તપાસવા માટે એઓઆઈનો ઉપયોગ કરો. નિરીક્ષણના પરિણામોએ બતાવ્યું કે PS,૦૦૦ પીએસએમ / મહિનાના આઉટપુટમાં, કોઈ ખામી જોવા મળી નથી. આ સર્કિટ બોર્ડ્સનું ઇલેક્ટ્રોપ્લેટિંગ vertભી સતત ઇલેક્ટ્રોપ્લેટિંગ (વીસીપી) ઉત્પાદન લાઇન પર કરવામાં આવે છે; આંતરિક સ્તર ટેન્ટ-એચ પ્રક્રિયાની પૂર્ણ-પ્લેટ ઇલેક્ટ્રોપ્લેટિંગને અપનાવે છે, અને એમએસએપી સ્તર, પેટર્ન ઇલેક્ટ્રોપ્લેટિંગ હોવું આવશ્યક છે. આકૃતિ 6 માં ઇલેક્ટ્રોન બેકસ્કેટર ડિફ્રેક્શન (EBSD) છબી લક્ષ્ય પેડ અને ઇલેક્ટ્રોપ્લેટેડ કોપર સ્તર વચ્ચેના ઇન્ટરફેસમાં અનાજના કદની એકરૂપતા દર્શાવે છે.